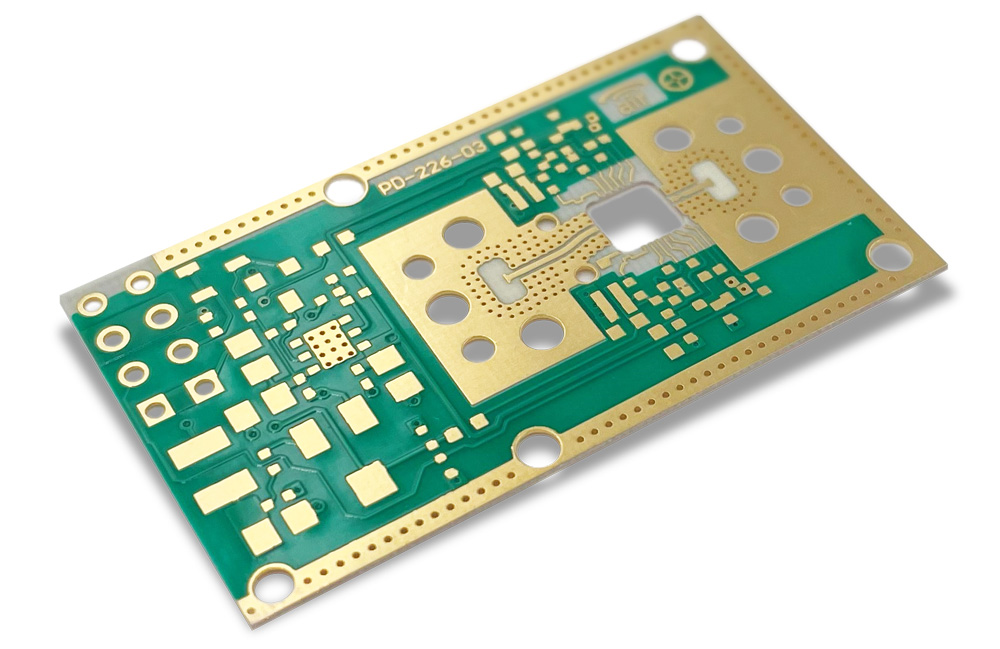

Rogers PCB | HF | Leiterplatte | Platine | RO4003 | RO4350 | RO4360

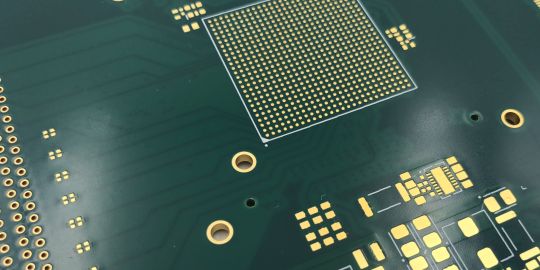

Rogers PCB (HF Leiterplatten & Platinen) - RO4003, RO4350, RO4360 & Co.

Hochfrequenz - die höchste Kunst! Hohe Künste benötigen perfekte Voraussetzungen und Equipment von höchster Qualität.

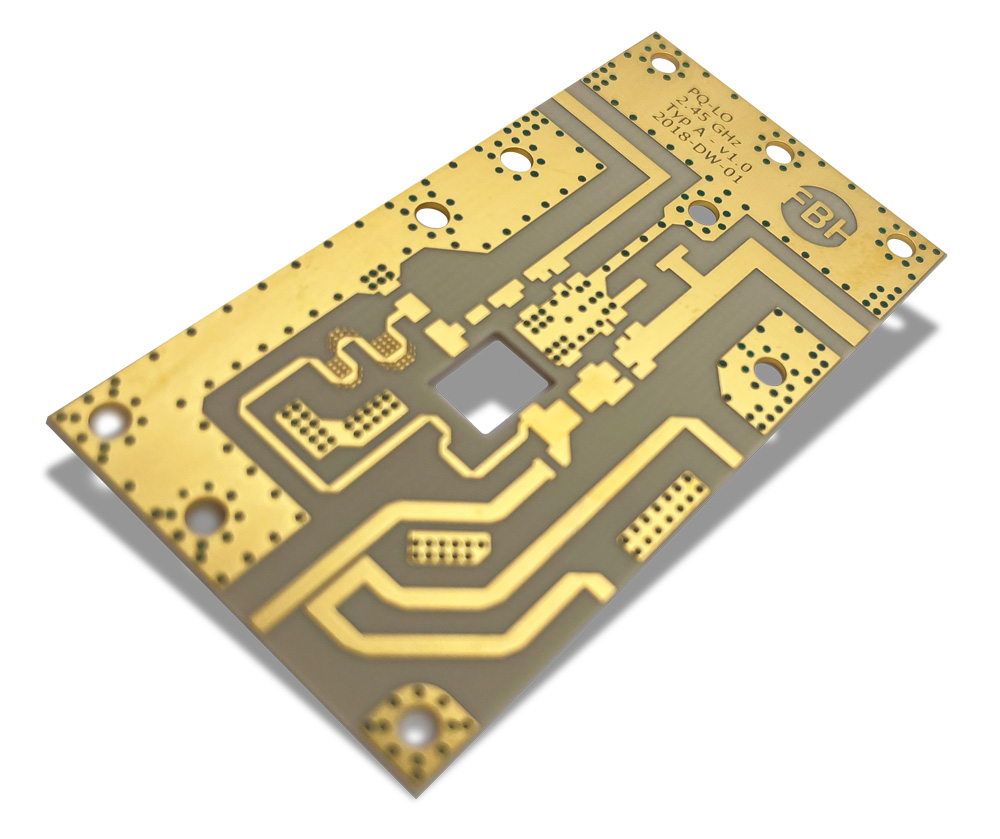

In der Elektronik führt daher im Bereich der Hochfrequenztechnik nichts um Rogers-Leiterplatten herum. Rogers Basismaterial bietet ausgezeichnete Signalintegrität und geringe Verluste für “schnelle Schaltungen” ab 1GHz. Rogers hat zudem eine ausgezeichnete thermische Stabilität, ist robust und hitzebeständig.

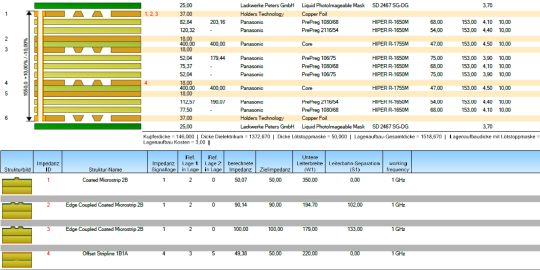

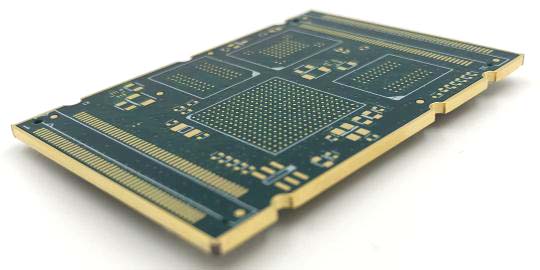

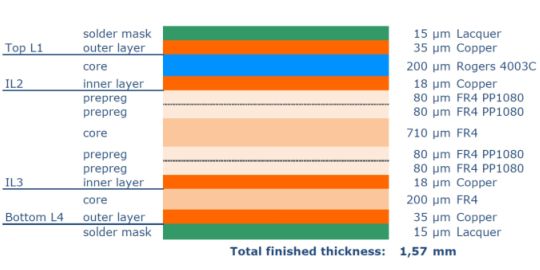

LeitOn führt alle Materialdicken der Serien Rogers 4003C, 4350B und 4360G2 ab Lager und sogar über die Onlinekalkulation an. Neben reinen Rogers-Multilayern ergänzen auch Hybrid-Multilayer aus FR4 Prepregs und Rogers-Kernen das Angebot an Hochfrequenz-Lösungen durch eine kostengünstige und schnell verfügbare Technologie. Unsere technischen Berater stehen Ihnen jederzeit für Fragen zur Verfügung.

Optionen |

|---|

| Materialtypen | 4003C, 4350B, 4360G2 |

| Materialhersteller | Rogers |

| Materialdicken | 0,1 mm bis 1,52 mm |

| Maximale Leiterplattengröße | 445 x 293 mm², weitere Übergrößen auf Anfrage |

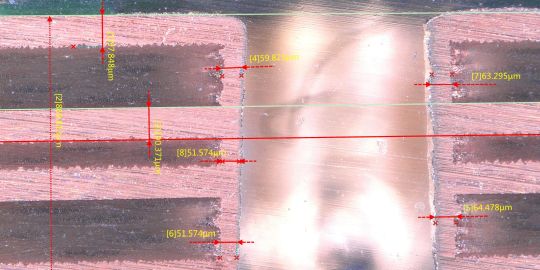

| Kupferdicken | 18µm / 35µm |

| Lagenzahl | 1 bis 12 Lagen |

| Oberflächen | HAL-bleifrei, HAL verbleit, ENIG, ENEPIG, chemisch Zinn, chemisch Silber, OSP, Hartgold, weitere auf Anfrage |

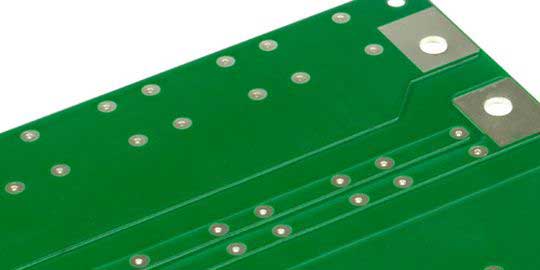

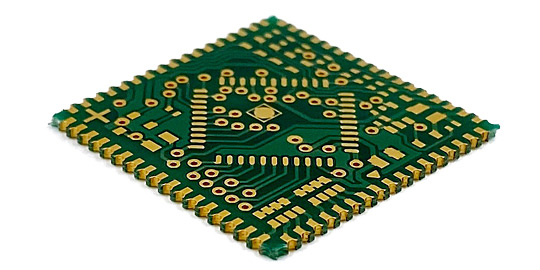

| Mechanische Bearbeitung | Fräsen, Ritzen, Sprungritzen, Anfasen, Tiefenfräsen, Senkbohrungen |

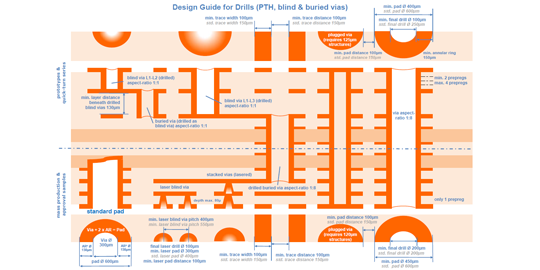

| Bohroptionen | Micro-Vias, Blind-Vias, Laser-Vias, Stacked-Vias, Einpresstechnik |

| Metallisierungen | Kantenmetallisierung (eingeschränkt), Briefmarkenkonturen, Half-Opens, Langlöcher, metallisierte Schlitze, metallisierte Tiefenfräsungen |

| Lötstopp | Lack, Hochreflektionslack, Abdeckfolie (Coverlay) Coverlay-Farben: gelb, weiß, schwarz Lackfarben: grün, schwarz, rot, blau, gelb, weiß, Sonderfarben und Mattlacke |

| Sonderlacke | Abziehlack, Karbondruck, UV-Reflektionslack, Bestückungsdruck |

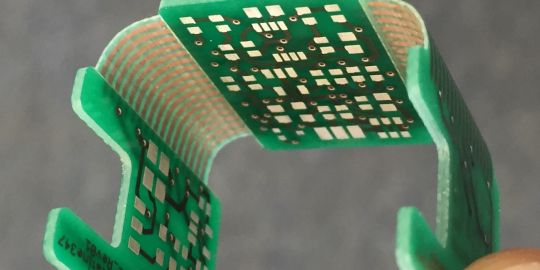

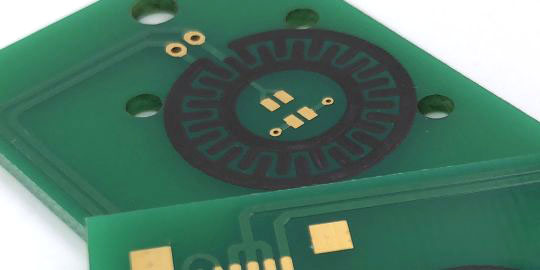

| Sondertechnologien | Rogers-FR4 Hybrid Multilayer, 3mil Strukturen, Spulen, Sonderlagenaufbauten, Impedanzmessung, Plugging, Filling (eingeschränkt) & Tenting, Kupfer-Via-Filling |

| Qualitätsmanagement & Zertifizierungen | ISO 9001, ISO 14001, UL, IPC2/IPC3, IATF 16949, EMPB, VDA2, PPAP, Schliffe, Vermessungen, Konformitätserklärungen, Datenblätter, ESD-Verpackung uvm. |

| Logistik | Rahmenaufträge, Konsignationslager, Abruflager, See-Luft-Split-Aufträge |

Definition: Rogers PCB

Rogers-PCBs (Printed Circuit Boards) sind HF-Leiterplatten, die aus speziellen Hochfrequenz-Substratmaterialien hergestellt werden, welche herausragende technische Eigenschaften haben, und in der Elektronik ab 1GHz für besser kontrollierbare Impedanzen (Wechselstromwiderstand) sorgen. Zudem weisen Sie eine hohe thermische Stabilität und mechanische Festigkeit auf. LeitOn verwendet hauptsächlich Hochfrequenz-Substratmaterialien des Weltmarktführers Rogers, der sich speziell auf Hochfrequenzanwendungen ausgerichtet hat.

Material & Bestandteile von Rogers PCB

Rogers-Materialien bestehen aus einer Kombination verschiedener Komponenten, um die gewünschten Eigenschaften ja nach Frequenz-Anwendungsbereich und Einsatzart zu erreichen. Hier eine kurze Übersicht, über die einzelnen Bestandteile von Rogers-Materialien:

Glasgewebe: Ein wichtiger Bestandteil vieler Rogers-Substrate ist ein hochwertiges Glasfasergewebe, das vom FR4 her auch bekannt ist. Dieses Glasfasergewebe sorgt für Festigkeit und Stabilität. In der Rogers 3000er Serie wird auf Glasfaser verzichtet und die Stabilität nur durch Füllstoffe erreicht.

Füllstoffe: Keramische Füllstoffe dienen dazu, die dielektrischen Eigenschaften zu verbessern und eine stabile dielektrische Konstante zu erreichen. Sie haben aber auch stabilisierende Eigenschaften. Bei der 5000er Serie von Rogers werden z.B. Glasmikrofasern verwendet, die zur Aufrechterhaltung der Dk-Gleichmäßigkeit (Gleichmäßigkeit der Dielektrizitätskonstante) beitragen. Weitere Füllstoffe dienen zur Optimierung der Wärmeleitfähigkeit oder um die Flammhemmung zu verbessern.

Harze: Je nach Serie werden unterschiedlichste Harze verwendet. Die Harze in der 4000er Serie sind kostenoptimierte Duroplaste. Bei höheren Frequenzanforderungen werden meist deutlich teurere PTFE (z.B. RO3000er und Rogers 5000/6000er Serie) verwendet. Epoxid-Harze sind bei FR4 basierten Materialien preiswerter Hersteller wie Panasonic (MEGTRON) oder Isola (IS620 u.a.) zu finden.

Die Rogers Corporation als Marktführer technischer Materialien

Die Rogers Corporation ist ein führendes Unternehmen in der Entwicklung und Herstellung von Hochleistungsmaterialien für verschiedene Industriezweige. Mit über 180 Jahren Erfahrung bietet das Unternehmen innovative Lösungen für anspruchsvolle Anwendungen in den Bereichen Elektronik, Hochfrequenztechnik, erneuerbare Energien, Transportwesen und mehr.

Mit Niederlassungen und Produktionsstätten auf der ganzen Welt ist die Rogers Corporation bestrebt, Ingenieure mit erstklassigem Service und Support zu unterstützen. Das Unternehmen verpflichtet sich zur kontinuierlichen Verbesserung und treibt Innovationen voran, um den sich wandelnden Anforderungen der Industrie gerecht zu werden.

Das zeichnet Rogers PCB aus

Alle Rogers-Materialien haben gut kontrollierte Dielektrizitätskonstanten (Dk), die je nach Produktgruppe ein großes Dk-Spektrum abdecken. Neben überdurchschnittlicher Wärmeleitfähigkeit (0,6 bis 0,8 W/mK) verfügen sie auch über eine hohe thermisch Robustheit (bleifreie Lötkompatibilität) und eine niedrige Z-Achsen-Ausdehnung für zuverlässige Qualität der durchkontaktierten Bohrungen. Speziell die bei LeitOn lagermäßig angebotene RO4000er Serie bietet optimierte Kosten und HF-/Mikrowellenleistung, z.B. durch Kompatibilität zu FR4-Fertigungsprozessen und darüber hinaus sogar flammhemmende Versionen gemäß UL 94 V-0.

Anwendungsmöglichkeiten von Rogers PCB

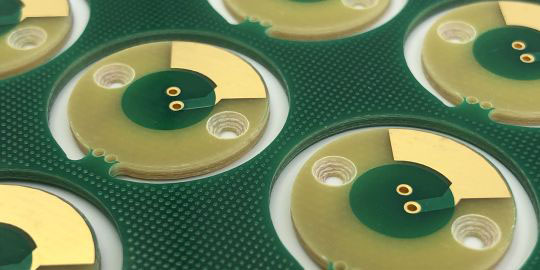

Rogers-Leiterplatten werden in einer Vielzahl von Anwendungen eingesetzt, insbesondere in Bereichen, in denen präzise Hochfrequenzsignale von entscheidender Bedeutung sind. Beispiele dafür sind:

- Telekommunikation

- Hochfrequenztechnik

- Radartechnik

- Satellitensysteme

- Mikrowellenanwendungen

Die unterschiedlichen Typen von Rogers PCB

Rogers teilt die Materialien hauptsächlich in Serien ein, die alle unterschiedliche technische Eigenschaften haben. Die Hauptserie sind RO3000, RO4000, sowie Rogers RT/duroid (bzw. RO5000 und RO6000-Serie) und Rogers TMM-Laminate.

Rogers 4000er Serie (Standard bei LeitOn)

Rogers RO4000 Kohlenwasserstoff-Keramik-Laminate und Prepregs sind der Branchenführer unter den HF-Basismaterialien. Dieses Material wird bei Kunden wegen ihrer geringen Dämpfung bei Mikrowellen- und Millimeterwellenfrequenzen eingesetzt. Die RO4000er Serie bietet im Vergleich zu herkömmlichen PTFE-Materialien eine einfachere Verarbeitung bei der Leiterplattenherstellung und optimierte Eigenschaften. Durch seine Kompatibilität mit FR4-Fertigungsprozessen ist es deutlich günstiger als entsprechende PTFE-Materialien.

RO4003C wurde mit einer Dielektrizitätskonstante (Dk) von 3,38 entwickelt. Es ist optimal für leistungskritische HF-Anwendungen mit hohem Volumen zu vergleichsweise geringen Kosten.

RO4350B ist ein Alternativmaterial zu RO4003C mit einer Dielektrizitätskonstante (Dk) von 3,48. RO4350B ist jedoch nach UL 94 V-0 zertifiziert.

RO4360G2 hat einen vergleichsweise hohen Dk-Wert von 6,15, was sonst erst bei deutlich teureren PTFE Materialien der Serie RO5000/RO6000 zum Einsatz kommt.

RO4450F ist der gängige Prepreg-Typ von Rogers-Multilayer-Platinen, basierend auf Kernmaterialien der RO4000-Serie. RO4450F ist ein CAF-beständiges Hochfrequenz-Duroplast-Prepreg, kompatibel mit FR4-Bindungstemperaturen, wodurch kostengünstig Hochfrequenz-Mehrlagenschaltungen hergestellt werden können.

Weitere Rogers Serien

Rogers 3000er Serie

Rogers RO3000-Hochfrequenbasismaterialien sind mit Keramik gefüllte PTFE-Verbundwerkstoffe, die für den Einsatz in kommerziellen Mikrowellen- und HF-Anwendungen vorgesehen sind. Diese Familie fortschrittlicher Laminate bietet außergewöhnliche elektrische und mechanische Stabilität. Es sind die Rogers-Laminate mit dem geringsten Verlustfaktor (Df). Die RO3000er Serie ist erhältlich in einem breiten Dk-Spektrum von 3,0 bis 10,2. Die gängigen Typen sind RO3003, RO3006 und RO3010, wobei die letzten Ziffern immer auf die den Wert der Dielektrizitätskonstante hinweisen, zum Beispiel: RO3003 = Dk 3,0 / RO3006 = Dk 6,0 usw.

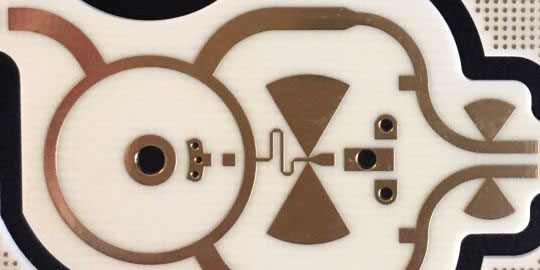

Rogers RT/duroid®

Rogers RT/duroid®-Hochfrequenzbasismaterial ist ein gefülltes PTFE-Verbundlaminat (mit wahlweise Glas oder Keramik) für den Einsatz in Luft- und Raumfahrt sowie in der Verteidigung. Die Rogers RT/duroid®-Serie ist im Bezug auf die technischen Eigenschaften den meisten anderen Rogers-Serien überlegen:

- Geringster elektrischer Verlust

- Geringste Feuchtigkeitsaufnahme

- Sehr stabile Dielektrizitätskonstante (Dk) über einen weiten Frequenzbereich

- Geringste Ausgasung (wichtig bei Raumfahrtanwendungen)

Die gängigsten Materialien der Rogers RT/duroid Serie (RO5000/RO6000) sind RO5870, RO5880 und RO6002.

Rogers TMM-Laminate

TMM-Laminate von Rogers sind duroplastischen Mikrowellenlaminate, die sich auch zu 3D-Formteilen verarbeiten lassen. Daher handelt es sich bei Rogers TMM-Basismaterialien um sehr kostenintensive Materialien. Die am häufigsten verwendeten Typen sind TMM4 und TMM10, wobei die Zahlen wiederum den ungefähren Dk-Wert bei einer Referenz-Frequenz von 10GHz angeben (TMM4 = Dk-Wert 4,5)

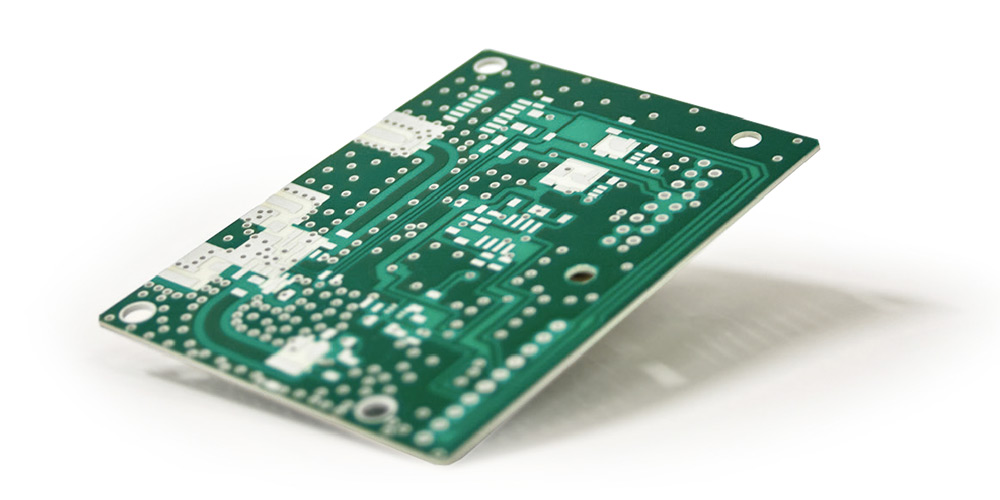

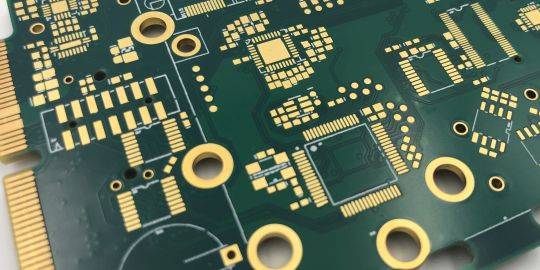

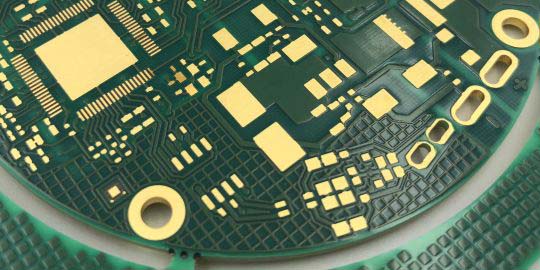

Die Herstellung unserer Leiterplatten & Platinen

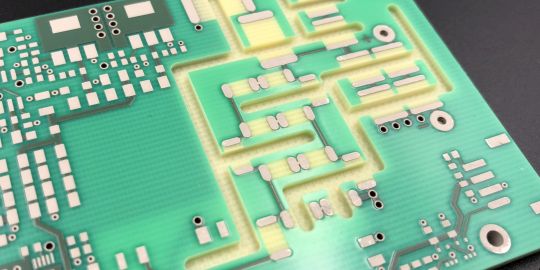

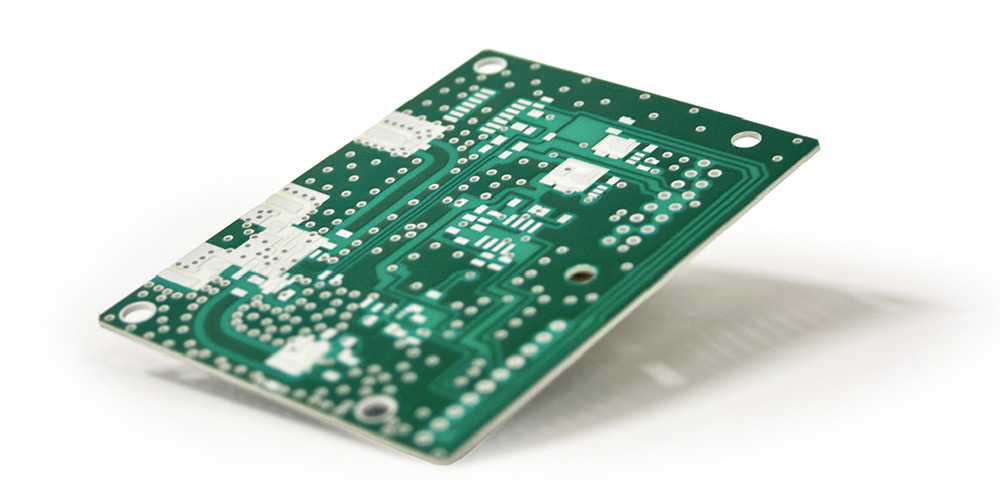

Der Herstellungsprozess von Rogers-Leiterplatten umfasst mehrere Schritte, um hochwertige Produkte mit präzisen elektrischen Eigenschaften zu gewährleisten.

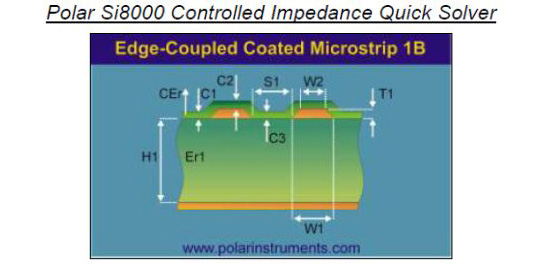

- Materialauswahl: Die Auswahl des richtigen Rogers-Materials entsprechend den Anforderungen der Anwendung ist entscheidend. Je nach geforderter Impedanz und Lagenzahl werden Materialtyp,- Dicke und die notwendigen Prepregs ausgewählt. Alles erfolgt gemäß errechneter Impedanzen und Aufbauten nach der Software von Polar Instruments.

- Substratvorbereitung: Das Kernmaterial wird vorbereitet, indem es in gewünschte Größe und Dicke zugeschnitten wird. Die Oberfläche wird chemisch gereinigt und für die weitere Verarbeitung vorbereitet.

- Bohren & Durchkontaktieren: Die Rogers-Kerne werden gebohrt und anschließend durchkontaktiert (zweilagige Rogers-PCB) . Bei mehrlagigen Leiterplatten erfolgt dieser Schritt erst nach Schritt 6.

- Fotolithografie: Durch die Verwendung von Fotomasken wird ein Muster auf die Kupferschicht aufgetragen. Dieses Muster definiert die Leiterbahnen und Komponentenpositionen auf der Leiterplatte.

- Ätzen: Die unerwünschten Kupferbereiche werden durch Ätzprozesse entfernt, wodurch die definierten Leiterbahnen und Komponenten erhalten bleiben.

- Multilayer verpressen: Wenn mehr als zwei Lagen erforderlich sind, werden die die PCB-Innenlagen mit sogenannten Prepregs in einem Sandwich-Aufbau unter hohen Temperaturen miteinander verpresst.

- Lötstoppmaske und Siebdruck: Eine Lötstoppmaske wird aufgetragen, um die Lötpads zu schützen, während eine Siebdrucktechnik zur Beschriftung und zum Auftragen von Markierungen verwendet wird.

- Oberflächenveredelung: Die Leiterplatte wird mit einer Oberflächenveredelung versehen, um Korrosionsschutz zu bieten und die Lötbarkeit zu verbessern.

- Prüfung und Inspektion: Jede fertige Leiterplatte wird auf elektrische Kontinuität, Isolationswiderstand und Fehlerfreiheit geprüft und visuell inspiziert, um sicherzustellen, dass sie den Qualitätsstandards entspricht.

Der Herstellungsprozess von Rogers-Leiterplatten erfordert Präzision, Fachwissen und moderne Produktionsanlagen, um hochwertige Produkte mit den gewünschten elektrischen Eigenschaften herzustellen.

Rogers PCB Leiterplatten & Platinen günstig online kaufen bei LeitOn

Kalkulieren und kaufen Sie erstklassige Rogers-PCB-Leiterplatten und Platinen zu günstigen Preisen bei LeitOn! Unsere benutzerfreundliche Online-Plattform ermöglicht es, Ihre Rogers-Leiterplatten in verschiedenen Ausführungen und mit diversen Optionen zu kalkulieren. Gerne können Sie uns auch persönlich per Mail, Anfrageformular oder per Telefon kontaktieren. Profitieren Sie von unserer Erfahrung und Expertise in der Leiterplattenherstellung. Einfach, schnell und zuverlässig!

Rogers PCB steht für "Rogers Printed Circuit Board" (gedruckte Leiterplatten mit Rogers-Basismaterial). Rogers PCBs werden aus einem speziellen Material, dem Rogers-Hochfrequenzsubstrat hergestellt. Dieses Substrat ist bekannt für seine hervorragenden elektrischen Eigenschaften bei Hochfrequenzanwendungen. Rogers PCBs bieten eine hohe Stabilität, eine gute Wärmeableitung und eine geringe Feuchtigkeitsaufnahme. Sie ermöglichen eine präzise Fertigung und sind in der Regel teurer als herkömmliche Leiterplattenmaterialien aufgrund ihrer speziellen Eigenschaften und des Produktionsprozesses.

Das Rogers-Material für Leiterplatten bietet verschiedene Vorteile, insbesondere bei Hochfrequenzanwendungen:

- Präzise Dielektrizitätskonstante (Dk): Die Dielektrizitätskonstante variiert je nach dem spezifischen Rogers-Materialtyp. Einige Rogers-Substrate haben eine niedrige Dk von etwa 2 bis 6, während andere höhere Dk-Werte von 8 bis 12 oder sogar höher aufweisen können.

- Geringer Verlustfaktor (Df): Das Rogers-Material weist einen niedrigen Verlustfaktor auf, was bedeutet, dass es nur geringe Mengen an Energie absorbiert und somit Verluste minimiert. Dies ist besonders wichtig für Hochfrequenzanwendungen, bei denen eine präzise Signalübertragung und minimale Signalverzerrung erforderlich sind.

- Stabilität bei hohen Temperaturen: Rogers-Substrate sind bekannt für ihre hohe Wärmestabilität. Sie können bei hohen Temperaturen eingesetzt werden, ohne dass sich die physikalischen und elektrischen Eigenschaften signifikant verändern. Dies ist wichtig, um eine zuverlässige Leistung unter anspruchsvollen Betriebsbedingungen zu gewährleisten. Teilweise wird Rogers nicht wegen ihrer HF-Eigenschaften, sondern wegen der hohen Temperaturbeständigkeit eingesetzt.

- Geringe Feuchtigkeitsaufnahme: Rogers-Substrate nehmen im Vergleich zu einigen anderen Materialien nur geringe Mengen an Feuchtigkeit auf. Dies verringert das Risiko von Feuchtigkeitsbedingten Schäden oder Leistungsveränderungen, insbesondere in Umgebungen mit hoher Luftfeuchtigkeit.

Rogers Corporation bietet verschiedene Arten von Materialien an, die für verschiedene Anwendungen und Anforderungen entwickelt wurden. Hier sind einige der bekannten Produktlinien von Rogers-Materialien:

- RO4000-Serie: Diese Serie umfasst Hochfrequenzsubstrate mit geringer Dielektrizitätskonstanten (Dk) und niedrigem Verlustfaktor (Df). Die RO4000-Serie zeichnet sich durch eine verbesserte Leistung bei hohen Frequenzen aus und bietet eine präzise Signalübertragung mit geringen Verlusten. Sie werden oft in Hochfrequenzanwendungen wie drahtlosen Kommunikationssystemen, Radarsystemen und Antennen eingesetzt.

- RO3000-Serie: Auch die RO3000-Serie bietet Materialien mit einer niedrigen Dk und einem niedrigen Verlustfaktor. Diese Serie zeichnet sich durch eine gute Leistung bei mittleren bis hohen Frequenzen aus. RO3000 wird häufig für Antennen verwendet.

- RO6000-Serie: Die RO6000-Serie umfasst Hochleistungslaminatmaterialien, die für anspruchsvolle Anwendungen mit extremen Umgebungsbedingungen und hohen Leistungsanforderungen entwickelt wurden. Im Vergleich zu den RO4000- und RO3000-Materialien weisen einige der RO6000-Materialien eine höhere Dielektrizitätskonstanten (Dk) auf. Die RO6000-Serie bietet auch eine gute Wärmeableitung und Stabilität bei hohen Temperaturen. Sie werden in der Luft- und Raumfahrt, Verteidigungstechnik und Hochleistungselektronik eingesetzt.

Rogers PCB und FR4 PCB sind zwei verschiedene Arten von Leiterplattenmaterialien, die in der Elektronikindustrie weit verbreitet sind. Hier sind die wichtigsten Unterschiede zwischen ihnen:

- Materialzusammensetzung: Rogers PCB basiert auf speziellen Verbundwerkstoffen, die von der Rogers Corporation entwickelt wurden. Diese Materialien bestehen aus einer Kombination von Glasfasern und thermoplastischen Harzen mit bestimmten Zusätzen. FR4 PCB hingegen verwendet ein Standardglasgewebe, das mit einer Epoxidharzmatrix imprägniert ist.

- Dielektrische Eigenschaften: Rogers PCB bietet eine bessere Leistung bei Hochfrequenzanwendungen. Sie haben je nach Typ eine spezielle, präzise Dielektrizitätskonstante (Dk) und generell einen niedrigeren Verlustfaktor (Df), was zu geringeren Signalverlusten und einer präziseren Signalübertragung führt. FR4 PCB hat im Vergleich dazu eine weniger präzise Dk und einen höheren Df, was zu etwas höheren Verlusten bei Hochfrequenzsignalen führen kann.

- Hochfrequenzleistung: Aufgrund ihrer niedrigeren Verluste und besseren Signalintegrität werden Rogers PCBs häufig in Hochfrequenzanwendungen verwendet, wie z. B. drahtlosen Kommunikationssystemen, Satellitenkommunikation und Radarsystemen. FR4 PCBs sind für niedrigere Frequenzanwendungen wie Standard-Elektronik und allgemeine Leistungsaufgaben geeignet.

- Kosten: Rogers PCBs sind in der Regel teurer als FR4 PCBs aufgrund ihrer speziellen Zusammensetzung und ihrer verbesserten Hochfrequenzeigenschaften.

Die Wahl zwischen Rogers PCB und FR4 PCB hängt von den spezifischen Anforderungen der Anwendung ab. Wenn eine präzise Signalübertragung bei Hochfrequenzsignalen erforderlich ist, sind Rogers PCBs die bessere Wahl. Für Anwendungen mit niedrigeren Frequenzen und allgemeinen Anforderungen kann FR4 PCB eine kostengünstigere Option sein.

Rogers PCBs werden häufig in der Elektronikindustrie eingesetzt, insbesondere bei Anwendungen, die hohe Frequenzen, geringe Verluste und eine präzise Signalübertragung erfordern. Das Rogers-Substrat zeichnet sich durch einen niedrigen Verlustfaktor aus, was zu einer geringen Signalverzerrung und einer verbesserten Leistung führt. Rogers Leiterplatten werden oft in Anwendungen wie Hochfrequenzkommunikationssystemen, drahtlosen Netzwerken, Satellitenkommunikation, Radarsystemen, Antennen, Mobilfunkbasisstationen, Luft- und Raumfahrt sowie in der Medizintechnik eingesetzt.

Die Verwendung von Rogers-PCB-Materialien wird in der Regel empfohlen, wenn Frequenzen über 1 GHz erreicht werden sollen. Rogers-Materialien sind speziell für Hochfrequenzanwendungen entwickelt worden und bieten herausragende elektrische Eigenschaften wie geringe Verlustfaktoren (Df), die bei solchen Frequenzen von großer Bedeutung sind. Diese Materialien ermöglichen minimale Signalverluste und gewährleisten somit eine stabilere Funktion.

Der TG (“Glass Transition Temperature”) von Rogers-PCB-Materialien variiert je nach dem spezifischen Materialtyp. Die Rogers Corporation bietet verschiedene Materialien an, von denen jedes einen anderen TG-Wert aufweist. Typischerweise liegen die TG-Werte für Rogers-PCB-Materialien im Bereich von etwa 150°C bis 280°C. Diese hohe TG-Temperatur ermöglicht den Einsatz der Leiterplatten in Umgebungen mit erhöhten Temperaturen, da das Material auch bei hohen Temperaturen seine strukturelle Integrität beibehält. Es ist wichtig, den TG-Wert des spezifischen Rogers-Materials zu überprüfen, das für Ihre Anwendung verwendet wird, um sicherzustellen, dass es den thermischen Anforderungen standhält.

Rogers bietet eine breite Palette an unterschiedlichen Materialien mit ganz unterschiedlichen Dielektrizitätskonstanten (Dk).

Hier einige Beispiele, basierend auf einer Referenzfrequenz von 10GHz:

- RO4232: Dk-Wert von ca. 2,20

- RO5880: Dk-Wert von ca. 2,20

- RO4730: Dk-Wert von ca. 3,00

- RO3003C: Dk-Wert von ca. 3,00

- RO4533: Dk-Wert von ca. 3,30

- RO4003C: Dk-Wert von ca. 3,38

- RO4780: Dk-Wert von ca. 3,38

- RO4350B: Dk-Wert von ca. 3,48

- RO6035: Dk-Wert von ca. 3,50

- RO4450F: Dk-Wert von ca. 3,52

- RO6002: Dk-Wert von ca. 6,15

- RO3006: Dk-Wert von ca. 6,15

- RO3010: Dk-Wert von ca. 10,2

- RO3203: Dk-Wert von ca. 10,2

- RO3206: Dk-Wert von ca. 10,2

Rogers bietet weitere Materialien mit anderen Dielektrizitätskonstanten an. Sollten Sie eine ganz bestimmte Anforderung haben so helfen wir Ihnen gerne bei der Materialauswahl.

Das Rogers-Material mit der höchsten Betriebstemperatur ist RO4835T, das bei einer kontinuierlichen Betriebstemperatur von bis zu 230°C eingesetzt werden kann. RO4835T ist ein Hochleistungsmaterial für Anwendungen mit extremen Temperaturen und bietet eine hervorragende thermische Stabilität und Zuverlässigkeit. Bitte beachten Sie, dass die genaue Betriebstemperatur von RO4835T von anderen Faktoren wie Materialdicke, Konstruktion und Umgebungsbedingungen abhängen kann. Es ist immer ratsam, die spezifischen technischen Datenblätter des Materials zu überprüfen, um die genauen Betriebstemperaturen und Einschränkungen zu erfahren.

Hier sind die wichtigen Eigenschaften von Rogers-PCB-Materialien für Hochfrequenzanwendungen:

- Geringe elektrische Verluste: Rogers-Materialien weisen in der Regel geringelektrische Verluste auf, was zu einer verbesserten Signalintegrität und geringeren Dämpfung bei Hochfrequenzsignalen führt.

- Breites Frequenzspektrum: Rogers-Materialien bieten eine gute Leistung über ein breites Frequenzspektrum, was sie für verschiedene Hochfrequenzanwendungen geeignet macht.

- Gute thermische Stabilität: Rogers-Materialien haben eine hohe TG (Glass Transition Temperature), was bedeutet, dass sie ihre strukturelle Integrität auch bei erhöhten Temperaturen behalten und für Anwendungen mit hoher Wärmeentwicklung geeignet sind.

- Gleichmäßige Dielektrizitätskonstante: Rogers-Materialien können eine konstante Dielektrizitätskonstante über einen bestimmten Frequenzbereich bieten, was zu einer präzisen Signalübertragung und konsistenten Leistung führt.

- Mechanische Festigkeit: Rogers-Materialien sind in der Regel mechanisch stabil und bieten eine gute Dimensionsstabilität, was zu einer zuverlässigen und langlebigen Leiterplattenfertigung führt.

Diese Eigenschaften machen Rogers-PCB-Materialien zu einer bevorzugten Wahl für Hochfrequenzanwendungen, da sie eine gute Leistung, Zuverlässigkeit und thermische Stabilität bieten. Die genaue Auswahl des geeigneten Rogers-Materials hängt von den spezifischen Anforderungen der Anwendung und des Frequenzbereichs ab. Gerne beraten wir Sie!

seit dem Jahr 2021

- CO2-neutral durch Kompensation

- Leiterplatten - außen grün, innen auch

- Expertise durch aktiven Austausch

- Expertise durch Schulung und Weiterbildung

- ISO 9001:2015 Qualitätsmanagement

- ISO 14001:2015 Umweltmanagement

- UL für starre FR4-Leiterplatten

- UL für flexible Leiterplatten

- UL für ALU IMS Leiterplatten